As cerâmicas avançadas também são utilizadas na industria Bélica, mais conhecida como Armor. Para esse setor as cerâmicas são utilizadas em segurança como blindagem pessoal (coletes, capacetes), blindagem de veículos e aeronaves.

Existem muitos estudos que mostram que a utilização das cerâmicas avançadas são de grande benefício não somente a segurança, como na diminuição de peso.

Abaixo veja o estudo feito por Cap. ANDRÉ LUÍS DE VASCONCELOS CARDOSO CM 02109:

CARACTERIZAÇÃO DINÂMICA POR IMPACTO DE CERÂMICOS À BASE DE ALUMINA

Cerâmicas Técnicas - Coorstek

O Blog aalumina.blogspot.com , criado pela equipe Coorstek Cerâmicas Técnicas, tem como objetivo dividir informações com pessoas que tenham interesse em conhecer um pouco sobre as aplicações e características das cerâmicas técnicas, principalmente sobre a cerâmica de alta alumina. Um material extremamente nobre, que provem soluções em isolação elétrica, resistência a abrasão e de baixa densidade, aplicado em todos os setores industriais. Info: Tel (19) 33997500 ou www.coorstek.com

terça-feira, 5 de julho de 2011

Livro - Materiais de Engenharia

Por Angelo Fernando Padilha, o livro Materiais de Engenharia traz uma visão geral sobre materiais, suas estruturas e propriedades.

Acesse o livro no link abaixo:

Livro - Materiais de Engenharia

Acesse o livro no link abaixo:

Livro - Materiais de Engenharia

Equipamentos na área de Ciclonagem

Ciclones separadores, ápex, vórtex, cones (intermediários e inferiores), cabeçotes, distribuidores, curvas, bacias e qualquer outro equipamento da área de ciclonagem pode ser revestido com cerâmica de alta alumina. Independente da geometria e condições operacionais, o revestimento é aplicado para garantir ao processo maior disponibilidade dos equipamentos e diminuição de custos com intervenções corretivas e preventivas.

Transportador Helicoidal com Revestimento em Cerâmica de Alta Alumina

Muito utilizado nas industrias de madeira, papel e celulose, açúcar e álcool, fabricas de suco de laranja e até transporte de minério em geral, as roscas sem fim, podem ser revestidas com pastilhas especiais em cerâmica de alta alumina, suportando rotações acima de 500 rpm e temperaturas elevadas.

Tambores de Acionamento e Correias

Em transportes de minérios e bagaço, é possível criar soluções de alta performance, com pastilhas cerâmicas vulcanizadas em borracha, tanto nos tambores de acionamento de esteira como na própria correia. Esse tipo de revestimento, além de aumentar a superficie de contato entre tambor e correia - o que melhora a performance - ainda aumenta a vida útil dos equipamentos em muitos anos.

quinta-feira, 30 de junho de 2011

Revestimento para Bombas, Tubulações e Válvulas

Praticamente todos as industrias utilizam bombas, tranporte de material e controle de fluxo em seu processo. Petroquimicas tem muito desgaste em camisas de pistão de bombas; Açúcar e Álcool sofrem com desgaste em bombas de caldo misto, lavagem de cana e fuligem de caldeira; Saneamento tem um número de manobras e volume de transporte que desgasta praticamente todo o processo, Mineração trabalha 100% do tempo em condições de abrasão transportando polpa de minério. Para todas essas industrias e todas as outras que utilizam bombeamento, transporte e controle de fluxo as cerâmicas técnicas podem ser aplicadas, aumentando em mais de 10 vezes a disponibilidade dos equipamentos.

Cerâmica para Papel e Celulose

O mercado de Papel e Celulose é um grande conhecedor das aplicações de cerâmicas avançadas em réguas de máquinas de papel, bicos e cones para ciclones separadores e pedras desfibradoras (Pulp Stone) para fabricação de pastas.

Cerâmicas Técnicas - Alta Alumina, Zirconia e Carbetos

A alta alumina é uma das principais cerâmicas utilizadas em aplicações industriais, porém existem os carbetos e as zirconias.

Abaixo as tabelas dos materiais fabricados pela Coorstek com suas respectivas características.

Alta Alumina

Abaixo as tabelas dos materiais fabricados pela Coorstek com suas respectivas características.

Alta Alumina

Carbeto

Zirconia

Cerâmica de Alta Alumina para Indústria Sucroalcooleira

Nas Usinas em Geral, devido ao excesso de areia e a própria abrasividade da cana, o processo como um todo tem muito problema por desgaste. Rolos, pentes, bagaceiras, tubulações, bombas, bicos de secagem de levedura, pistas de correntes, enfim, muitos equipamentos sofrem desgaste severos.

Abaixo podemos ver algumas soluções não somente para a industria, onde se processa a cana, mas também nas colhedoras, que também tem alto nivel de desgaste.

Abaixo podemos ver algumas soluções não somente para a industria, onde se processa a cana, mas também nas colhedoras, que também tem alto nivel de desgaste.

Isoladores Elétricos e Ferrules

Devido a alta resistência, tanto elétrica quanto a compressão, a cerâmica de alta alumina é muito utilizada na fabricação de isoladores.

Tribologia - A Ciência que Estuda o Desgaste

Para a aplicação de revestimentos cerâmicos, é importante obter conhecimento, mesmo que breve, sobre tribologia. Abaixo um resumo obtido na internet que explica claramente a necessidade e a importancia de se ter informação sobre diferentes materiais e mecanismos de desgaste.

TRIBOLOGIA

1 Introdução

Para se ter uma completa compreensão do fenômeno do desgaste, é preciso que sejam considerados outros dois aspectos, isto é, a fricção e a lubrificação. Assim, define-se a palavra tribologia, do grego triboV (fricção, atrito), que é a ciência e tecnologia da interação de superfícies em movimento relativo, sendo que esta incorpora o estudo da fricção, lubrificação e desgaste [1].

Em muitos casos, baixa fricção é desejável. A operação satisfatória de articulações, como a do quadril humano, por exemplo, demanda uma baixa força de fricção. Contudo, baixa fricção não é necessariamente benéfica em todos os casos. Em sistemas mecânicos, como os freios e embreagens, fricção é essencial. Uma alta força de fricção também é desejável entre o pneu de um veículo e a superfície do pavimento, assim com também é importante entre o calçado e o piso durante a marcha. O mundo em que vivemos seria completamente diferente se não houvesse a fricção entre os corpos ou se esta fosse menos intensa.

Sempre que duas superfícies se movimentarem, uma em relação à outra, ocorrerá o desgaste, sendo que este pode ser definido como um prejuízo mecânico a uma ou as duas superfícies, geralmente envolvendo perda progressiva de material. Em muitos casos, o desgaste é prejudicial, levando a um aumento contínuo da folga entre as partes que se movimentam ou a uma indesejável liberdade de movimento e perda de precisão. A perda por desgaste de pequenas quantidades relativas de material pode ser suficiente para causar a completa falha de máquinas grandes e complexas. Entretanto, assim como na fricção, altas taxas de desgaste são algumas vezes desejáveis, como em operações de lixamento e polimento.

Um método de reduzir a fricção e, freqüentemente, o desgaste, é a lubrificação das superfícies. Ainda assim, mesmo que um lubrificante artificial não seja adicionado ao sistema, componentes da atmosfera (especialmente oxigênio e vapor d’água) têm um importante efeito e precisam ser considerados em qualquer estudo da interação de superfícies.

1.1 Rugosidade superficial

A forma mais comum de referência à rugosidade de uma superfície é através da rugosidade média ou Ra. Esta grandeza é definida como sendo a média aritmética do desvio de altura da superfície a partir de uma linha média através do perfil. A linha média é definida de forma que áreas iguais do perfil ficam acima e abaixo desta (ver Figura 1).

Figura 1 – Um perfil superficial é um gráfico da altura da superfície, y, relativa à linha média, contra a distância L.

1.2 Fricção

Quando duas superfícies nominalmente planas e paralelas entram em contato, este se estabelece inicialmente entre as “áreas altas” da superfície, também conhecidas como asperezas. Este contato promove a formação de “junções” de asperezas, que determinam a intensidade da força de fricção produzida. Esta força pode ser definida como a resistência encontrada por um corpo que experimenta movimento em relação a outro corpo. O coeficiente de fricção (m) mede a magnitude da força de fricção (F) desenvolvida entre duas superfícies em contato, sob um determinado carregamento (W) e em movimento relativo. O coeficiente de fricção pode ser estimado pela Equação 1 (primeira lei da fricçãio).

Equação 1

1.3 Lubrificação

A força de fricção total depende, principalmente, da resistência ao cisalhamento das junções de asperezas formadas. A lubrificação tem como objetivo introduzir um filme de baixa resistência ao cisalhamento, que acaba enfraquecendo a resistência destas junções, reduzindo a fricção. Em alguns casos, o lubrificante não pode prevenir completamente o contato entre as asperezas, embora possa reduzir a severidade deste. Em outras situações, o lubrificante separa completamente as superfícies e não são formadas junções de asperezas. Assim, a uma maior ou menor extensão, o uso de lubrificantes sempre reduzirá a taxa de desgaste, sendo que esta será uma função direta do tipo de lubrificação presente.

1.3.1 Lubrificação Hidrodinâmica

Sob condições de lubrificação hidrodinâmica, as superfícies em movimento relativo são separadas por um filme relativamente espesso de lubrificante fluido, o qual é produzido hidrodinamicamente. Para que ocorra lubrificação hidrodinâmica, as superfícies opostas devem ser “conformais”, isto é, estas devem ser tão geometricamente semelhantes, de forma que serão separadas por somente um pequeno espaço, preenchido pelo lubrificante, sobre uma área relativamente grande (ver Figura 2).

Figura 2 – Exemplos de superfícies conformais [1].

1.3.2 Lubrificação Elastohidrodinâmica (EHL)

Se o contato entre as superfícies não for “conformal”, isto é, envolver nominalmente uma linha ou ponto de contato (ver Figura 3), então a tensão na zona de contato será geralmente muito maior do que aquela encontrada para condições de lubrificação hidrodinâmica. O contato entre dentes de engrenagens, entre a esfera e a pista de um rolamento ou mesmo entre a cabeça femoral da prótese de quadril e o acetábulo, por exemplo, envolvem contatos concentrados de pequena área. A lubrificação sob estas condições é conhecida como “elastohidrodinâmica”, freqüentemente abreviada como EHL.

Figura 3 - Exemplos de contatos não “conformais” [1].

A diferença entre EHL e a lubrificação hidrodinâmica é que, nesta última, não ocorre deformação elástica das superfícies, sendo que estas podem ser consideradas superfícies rígidas, ao passo que em EHL, a deformação elástica das superfícies em contato não pode ser desconsiderada. Além disso, com o aumento da tensão de contato, aumenta a viscosidade do filme. De qualquer forma, é importante salientar que, mesmo em condições de EHL, pode ocorrer a formação de um filme fluido pleno de lubrificante que evita, efetivamente, o contato entre as asperezas das superfícies opostas.

A espessura mínima do filme de lubrificante (hmin.) e a rugosidade da superfície determinam as condições de lubrificação, isto é, se irá ou não existir um filme fluido pleno de lubrificante que separe as duas superfícies em contato. Portanto, é importante que se defina a razão:

onde s* é definida por:

Rq1 e Rq2 são os valores de rugosidade quadrática média de cada superfície.

O valor de l fornece uma medida de quanto provável e severo serão as interações entre as asperezas das superfícies opostas sob um determinado regime de lubrificação. Para l>3, um filme fluido pleno de lubrificante separa as duas superfícies, o contato entre as asperezas é desprezível e ambos fricção e desgaste devem ser baixos. Contudo, muitos contatos não “conformais” operam com l<3. O regime 1<l<3 é conhecido como EHL parcial ou misto, sendo que sob estas condições, algum contato entre as asperezas irá ocorrer, sendo que o desgaste vai ser maior do que nas condições em que existe a presença de um filme fluido pleno de lubrificante. Para valores de l menores do que 1, somente a presença de um lubrificante de contorno pode prevenir que a taxa de desgaste alcance valores encontrados em um sistema não lubrificado.

1.1.1 Lubrificação de contorno

Sob altíssimas tensões de contato ou a velocidades de deslizamento muito baixas, as forças hidrodinâmicas são insuficientes para manter um filme fino EHL entre as superfícies em deslizamento, de forma que ocorrerá o contato direto entre as asperezas. Alta fricção e altas taxas de desgaste prevalecerão, a menos que as superfícies estejam protegidas por um lubrificante de contorno. Os lubrificantes de contorno agem através da formação de filmes de moléculas adsorvidas nas superfícies. Forças repulsivas entre estes filmes, então, suportam boa parte do carregamento e o íntimo contato entre as asperezas desprotegidas é prevenido ou limitado. A Figura 4 ilustra o mecanismo de operação de um típico lubrificante de contorno (uma longa cadeia de ácido carboxílico) em uma superfície metálica.

Figura 4 - Mecanismo de operação de um lubrificante de contorno.

1.1 Desgaste

Quando uma superfície experimentar movimento relativo contra outra superfície, o desgaste irá ocorrer, sendo que este pode ser definido como o prejuízo a uma ou ambas superfícies, geralmente envolvendo perda progressiva de material. Basicamente, existem dois tipos de desgaste, isto é, o desgaste por deslizamento e o desgaste causado por partículas duras.

1.1.1 Desgaste por deslizamento

Talvez uma das formas mais importantes de desgaste por deslizamento é aquele que envolve a adesão, denominado desgaste adesivo. O deslizamento entre duas superfícies, sob um determinado carregamento, leva a uma contínua formação e destruição de junções de asperezas, tendo como conseqüência a remoção de material da superfície do material mais fraco.

1.1.2 Desgaste por partículas duras

O desgaste por partículas duras pode envolver os tipos de desgaste abrasivo e erosivo. No desgaste abrasivo, faz-se uma distinção entre o desgaste abrasivo por dois corpos e por três corpos. A abrasão por dois corpos é causada por duras protuberâncias na superfície oposta de contato ou simplesmente pela diferença de dureza e ou rugosidade das duas superfícies em contato. Já para a abrasão por três corpos, partículas duras se posicionam e rolam entre as superfícies. Estas partículas duras podem estar presentes na forma de contaminantes (partículas exógenas) ou podem ser geradas localmente por algum dos mecanismos envolvidos no desgaste por deslizamento puro (partículas endógenas).

A lubrificação e os fatores ambientais, tais como, conteúdo de oxigênio atmosférico, umidade etc. podem exercer fortes influências no desgaste por abrasão. O efeito da lubrificação no desgaste abrasivo diverge bastante daquele encontrado para o desgaste por deslizamento. A lubrificação, no desgaste por deslizamento, tende a atenuar o desgaste através da redução da resistência ao cisalhamento das junções de asperezas, bem como pela diminuição da incidência e severidade do contato entre as asperezas. Entre superfícies relativamente lisas, filmes plenos de lubrificantes podem ser prontamente formados. Partículas abrasivas, contudo, serão freqüentemente maiores do que a espessura do filme de lubrificante (mesmo para um fluído pleno), de forma que este não pode prevenir o contato entre a partícula e a superfície oposta. Assim, em desgaste abrasivo, a lubrificação não resultará em uma considerável redução do desgaste como observado para o caso da ausência de partículas duras, sendo que freqüentemente resulta em um aumento do desgaste. Por exemplo, a taxa de desgaste abrasivo para metais sob condições de dois corpos pode ser fortemente aumentada quando a lubrificação por óleo é introduzida. Este efeito ocorre porque o lubrificante diminui a fricção entre uma partícula abrasiva e a superfície metálica, de forma que a eficiência de corte ou remoção de material da superfície é maior (não ocorrerá o “empastamento” da partícula abrasiva na superfície), acentuando o desgaste. Além disso, a lubrificação inibe a adesão das partículas de desgaste às partículas abrasivas, diminuindo a degradação da “abrasividade” sob condições de multipasses.

2 Desgaste e projeto

Desgaste, como um fator no desempenho de um sistema de engenharia, é freqüentemente negligenciado no projeto. O desgaste leva, em muitos casos, a prejuízos financeiros decorrentes de substituições prematuras de componentes e queda de produtividade. Portanto, o desgaste deve ser sempre considerado nos primeiros estágios de projeto e não ser deixado de lado até que se torne um problema.

Quando existe um movimento relativo entre superfícies, o desgaste não pode ser completamente eliminado, ainda que, em alguns casos, possa ser reduzido a níveis insignificantes. É importante notar que a taxa de desgaste em um sistema particular é determinada pela interação de muitos fatores. Estes fatores podem ser divididos em dois grupos, isto é, os fatores de estrutura do sistema mecânico e as variáveis de operação imposta nesta estrutura. A estrutura pode ser definida pelos materiais que fazem parte do par tribológico, a natureza de algum material interfacial presente (lubrificação ou partículas abrasivas), o ambiente externo (gás ou líquido) e pelas relações geométricas entre estes componentes (superfícies conformais e não conformais). As variáveis de operação são as condições impostas no sistema durante o uso, tais como velocidade de operação, carregamento e temperatura. Todos estes fatores podem influenciar na taxa de desgaste desenvolvida em um determinado sistema, sendo que o projetista pode controlar a maior parte destes.

Existe uma pequena margem de alteração das variáveis de operação, visto que estas são usualmente determinadas pela proposta global do sistema. Contudo, em alguns casos, pode-se tentar alterar algumas destas variáveis, com a intenção de reduzir as taxas de desgaste. Por exemplo, no desgaste por deslizamento na presença ou não de partículas abrasivas, a taxa de desgaste pode ser reduzida através da redução da tensão normal aplicada (carga aplicada pela área de contato nominal), o que pode ser alcançado pela redução da carga (muitas vezes impraticável pelas restrições impostas pelo projeto) ou pelo aumento da área de contato.

Quanto à estrutura do sistema, pode-se afirmar que a lubrificação é um método poderoso na redução do desgaste em muitos sistemas de deslizamento. Claramente, a lubrificação hidrodinâmica é o estado mais desejável para estes sistemas e, se executável, o projetista deve tentar assegurar que o sistema permaneça neste regime para todas as condições de operação. O fator mais importante na determinação do regime de lubrificação é a espessura mínima do filme de lubrificante, quando comparada à rugosidade da superfície, como discutido no item 2.3.2. O valor de l, definido pela Equação 3, pode ser aumentado pela redução da rugosidade das superfícies ou pelo aumento da espessura do filme de lubrificante. A rugosidade superficial é função direta do processo de acabamento final usado na manufatura do componente ou dispositivo. A espessura do filme de lubrificante pode ser aumentada pelo aumento da área de contato ou pelo aumento da viscosidade do lubrificante.

A outra variável de estrutura do sistema a ser considerada diz respeito à escolha de materiais. O desempenho relativo dos diferentes materiais varia de acordo com a aplicação tribológica a que se destina o componente ou dispositivo, isto é, depende fortemente do mecanismo de desgaste dominante no sistema. Em geral, maiores taxas de desgaste são observadas para metais que deslizam contra metais do que para não-metais que deslizam contra ambos metais ou não-metais. A maioria dos metais deslizando contra os mesmos metais (par similar) produzem altas taxas de desgaste. Contudo, se os metais forem dissimilares, a taxa de desgaste é menor e depende do grau de compatibilidade tribológica dos dois metais. O termo compatibilidade indica a relutância das superfícies opostas em formar uma forte ligação interfacial, a qual levaria a uma alta taxa de desgaste. A compatibilidade tribológica dos metais não se correlaciona muito bem com outras propriedades, ainda que até um certo ponto a solubilidade mútua em solução sólida é, freqüentemente, sugerida como um guia. Em geral, pares em deslizamento com alta solubilidade mútua apresentam baixa compatibilidade tribológica e altas taxas de desgaste.

Quanto aos materiais cerâmicos, devido aos altos valores de dureza alcançados e a inércia química (compatibilidade tribológica), taxas de desgaste em deslizamento menores do que aquelas observadas para os metais podem ser alcançadas. Contudo, existem preocupações quanto ao uso destes materiais. As propriedades mecânicas (especialmente tenacidade à fratura) podem não ser adequadas para as solicitações em serviço, bem como a dificuldade de fabricação nas diferentes formas e a possibilidade de fratura em pequena escala que pode levar a um mecanismo de desgaste severo. Algumas das desvantagens do uso de componentes e dispositivos feitos de materiais cerâmicos podem ser eliminadas, através da utilização destes materiais na forma de revestimentos em substratos metálicos, produzidos pelos processos de aspersão térmica e deposição física e química de vapor, os quais representam processos clássicos de Engenharia de Superfícies. Em todos os usos tribológicos de materiais cerâmicos, lubrificação é sempre vantajosa. Contudo, a possibilidade de interações químicas entre um lubrificante inadequado e a cerâmica, aumentando o desgaste, sempre deve ser considerado.

Ainda que outros importantes fatores, tais como solubilidade mútua e taxa de encruamento, possam “mascarar” o efeito da dureza, sabe-se que alta dureza é freqüentemente benéfica. Altos valores de dureza podem diminuir a fricção total e, portanto, a taxa de desgaste por deslizamento. Já quanto ao desgaste abrasivo, sabe-se que a taxa de desgaste cai rapidamente se a dureza da superfície for maior que a dureza das próprias partículas abrasivas.

A seleção de materiais de boas propriedades tribológicas, isto é, materiais que desenvolvam pequena fricção, apresentem grande inércia física e química e alta dureza, entre outras características, não é trivial, se forem considerados o custo, peso, dificuldade de fabricação ou propriedades mecânicas. Assim, a engenharia de superfícies pode ser usada para “moldar” a superfície dos materiais, tendo em vista um bom desempenho em um sistema tribológico específico.

Apresentação Geral - Revestimento Antí-Abrasão

As cerâmicas técnicas podem ser fabricadas nas mais diversas formas geométricas, pode ser fixada por adesivos, bandejas, fixações mecânicas, vulcanizadas em borracha e até mesmo por solda.

Enfim, onde existe problema de desgaste, é possível criar um revestimento para aumentar a vida útil dos equipamentos, por isso, as cerâmicas técnicas estão em todos mercados: mineração, siderurgia, cimento, saneamento, açúcar e álcool, alimentício, petroquímico, entre outros.

Enfim, onde existe problema de desgaste, é possível criar um revestimento para aumentar a vida útil dos equipamentos, por isso, as cerâmicas técnicas estão em todos mercados: mineração, siderurgia, cimento, saneamento, açúcar e álcool, alimentício, petroquímico, entre outros.

terça-feira, 28 de junho de 2011

Pastilhas e Tijolos

Bandejas Anti-Impacto e Anti-Abrasão

A idéia de que a cerâmica de alta alumina, por ser extremamente dura, pode quebrar é um mito que as novas tecnologias de fixação e formas geométricas vem desmistificando e ganhando mercado.

Com a combinação de um sistema de amortecimento, normalmente em borracha, e novas geometrias das cerâmicas, condições onde existem desgaste por abrasão e alto nível de impacto, é possível solucionar o problema com alta performance.

Abaixo uma das soluções para impacto com alto rendimento.

Com a combinação de um sistema de amortecimento, normalmente em borracha, e novas geometrias das cerâmicas, condições onde existem desgaste por abrasão e alto nível de impacto, é possível solucionar o problema com alta performance.

Abaixo uma das soluções para impacto com alto rendimento.

Resistência a Desgaste por Abrasão

Devido a alta resistência a desgaste por abrasão, a cerâmica de alta alumina é aplicada como revestimento, nas mais diversas industrias, para aumentar a vida útil dos equipamentos, diminuindo os custos com manutenção, intervenções, aumentando a disponibilidade dos equipamentos.

Abaixo está um gráfico comparativo de alguns materiais utilizados em aplicações de desgaste:

Abaixo está um gráfico comparativo de alguns materiais utilizados em aplicações de desgaste:

Características da Cerâmica de Alta Alumina

Basicamente a cerâmica de alta alumina é composta por 92% de alumina, adicionada a ligantes e outros aditivos. Após misturados, esse composto é prensado (Prensa uniaxial ou isostática) e posteriormente sinterizado (queima). Após a sinterização o material adquire suas propriedades que dão a ele alta dureza, porosidade zero e alta resistência elétrica.

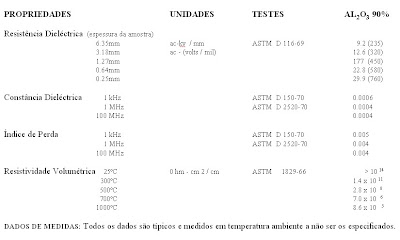

Tabela de características:

Características Elétricas:

Tabela de características:

Características Elétricas:

segunda-feira, 27 de junho de 2011

Sobre a Coorstek

A Coorstek é fabricante de cerâmicas técnicas com mais de 100 anos de experiência. Conta com 29 fabricas espalhadas pelo mundo e é o maior fabricante de soluções provenientes das cerâmicas técnicas, tendo aplicações em todos os setores industriais.

Para mais informações sobre a empresa acesse: www.coorstek.com

Para mais informações sobre a empresa acesse: www.coorstek.com

Assinar:

Postagens (Atom)